| 原理 | |

| 特長1: | 微粒子のコーティングに対応 |

| 特長2: | 液剤コストを削減 |

| 特長3: | 作業環境をクリーンに維持 |

| 特長4: | 高い膜厚均一性 |

| 特長5: | 凹凸基材へのコーティングに対応 |

| 動画 | 90秒でわかる「静電塗布装置 Micro Mist コーター」 |

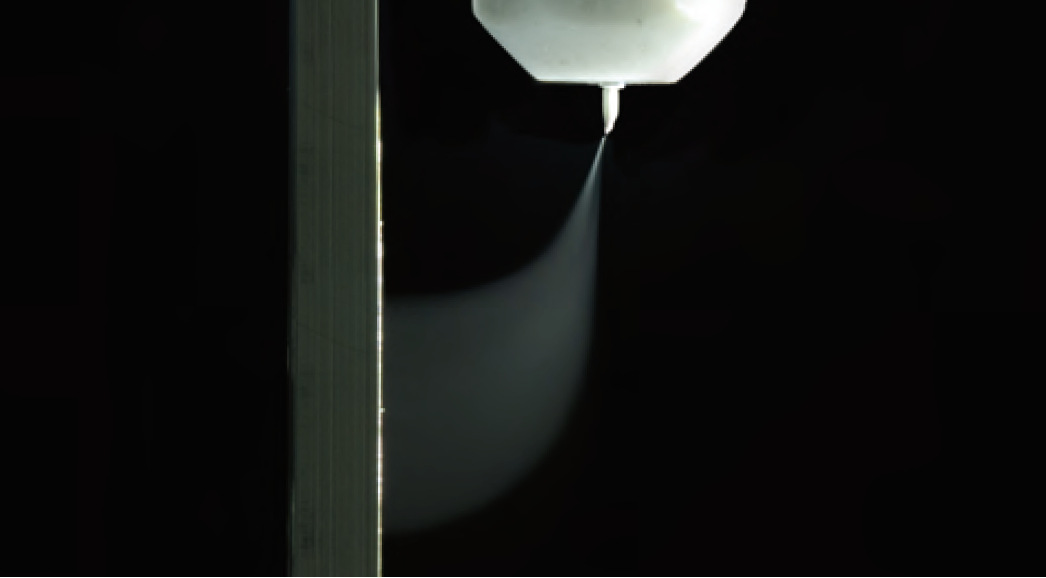

原理

Micro Mist コーターは、エレクトロスプレーという現象を利用し、液体をミスト化して塗布します。エレクトロスプレーとは、ノズル内の液体に数千ボルトの電圧を印加し、ミスト化する現象です。帯電した液体は静電気力の反発により細かくミスト化され、基材に向かって進み付着します。この原理を利用して、様々な形状の塗布面に対応しています。

特長1:微粒子のコーティングに対応

金属、カーボン、硝子、蛍光体などの様々な微粒子、超微細な液剤、フィラー分散、スラリー、ペースト 等が含まれる液剤、幅広い粘度(数cp~数千cp)の液体に対応できます。他の塗布(成膜)工法で困難な液剤でも処理ができる可能性があります。

- 電子部品等のノイズ対策

- 機能性微粒子の成膜

- 立体構造物への絶縁膜形成

- センサー、電池他の電極形成

- 導電膜の成膜

- レジストの成膜

- その他微粒子の膜形成

特長2:液剤コストを削減

静電気力により細かくミスト化した液体が基材に引き寄せられるため、ミストの飛散を最小限に留めます。また、ミストは基材にやわらかく付着するため、基材にミスト(液滴)の着弾後の跳ね返りはありません。高い液剤使用効率で、基材に対して成膜でき、液剤コストの削減が可能です。

スピンコーターとの比較

以下の条件で検証した結果、Micro Mist コーターによる液剤使用効率が94%に対し、スピンコーターの液剤使用効率は6%程度です。

・液剤:樹脂溶液

・基材:6インチSiウエハ

・膜厚:約12μm(Dry膜厚)

特長3:作業環境をクリーンに維持

ミスト化した液体は基材に向かって移動する為、大気中に拡散するミストを微量に抑えられます。周囲の機器や作業者への液体付着などのリスクを最小限に抑えます。

特長4:高い膜厚均一性

細かくミスト化した液体を積層させて成膜する為、高い精度で膜厚(数百nm~数百μm)を均一に保ちながら成膜する事ができます。その膜厚は装置設定にて容易に変更する事ができます。また、膜にせずにまばらにミスト(液体)の液滴を点在させるよう基板に付着させることも可能です。

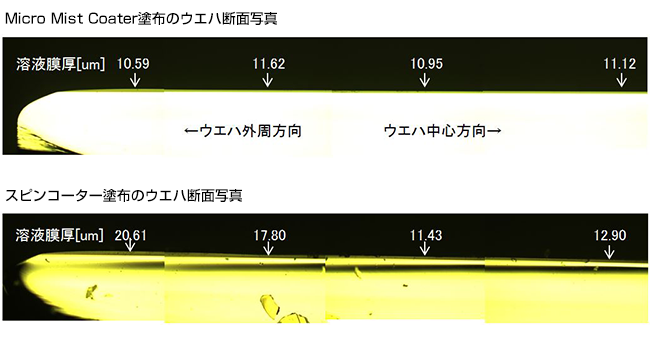

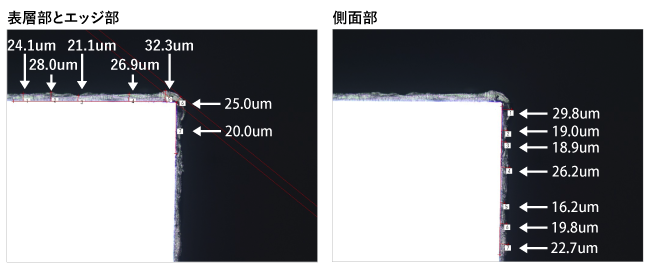

スピンコーターとの比較

スピンコーターで塗布した基材の断面では、エッジ部の膜厚が厚くなる状況が見られましたが、Micro Mist コーターでは中心部の膜厚と比較してエッジ部に大きな変動は見られません。

特長5:凹凸基材へのコーティングに対応

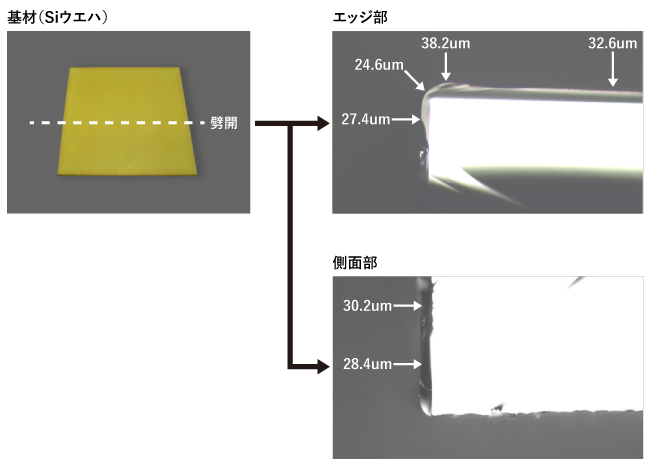

基材の側面や角部にもミスト(液体)が引き寄せられる静電気力により、一般的なコーティング方法では困難な凹凸のある基材の側面や角部等、三次元構造体に成膜できます。

ポリイミド塗布時の膜厚

シリコーン樹脂塗布時の膜厚

90秒でわかる「静電塗布装置 Micro Mist コーター」(動画)

|

※動画を視聴できない場合は、PDFにてご確認ください。 90秒でわかる「静電塗布装置 Micro Mist コーター」(PDF 1.7MB) |

製品MENU